車両の排出ガスと燃料消費に関するより厳しい基準を実施するという要件により、自動車業界全体がこれらの改善に対応するために奮闘しています。燃料消費量と排出ガスを削減するために、従来の方法は自動車の重量を減らすことでした。そのため、鋳鉄の代わりにアルミニウム合金のシリンダー ブロックが開発トレンドに発展しました。また、エンジン内部のフリクションを低減することで、エンジンの燃焼効率を大幅に向上させることができます。そのため、「シリンダーライナーレス」という新しい自動車エンジン技術が多くの自動車メーカーの注目を集めています。

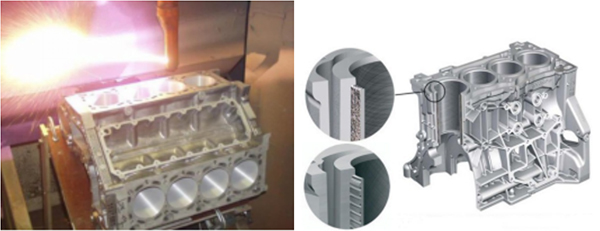

自動車エンジンのシリンダーライナーレス技術は、溶射技術の導入により達成されました。エンジンブロックの製造工程で溶射を行います。スプレーは、前処理されたアルミニウム エンジン シリンダー ボアの表面に適用されます。スプレーは、低炭素合金コーティングの耐摩耗層を追加して、従来の鋳鉄シリンダー ライナーを置き換えます。ライナーのないシリンダー ブロックの処理には、次の全体的なシステム コンポーネントとアプリケーションが含まれます。

●キャスティング

●シリンダーブロック荒加工

● シリンダボアのテクスチャリング - 荒削り

●表面の予熱

●溶射

●仕上げ加工

●仕上げホーニング

シリンダー レス ライナー技術の主要なプロセスは、シリンダー表面の荒加工によって、同軸面 (所定の平面内の同心円を通り、この平面に垂直な線で構成される円筒面を持つ 2 つのシリンダー) で実行されます。これは次の方法で実現されます。

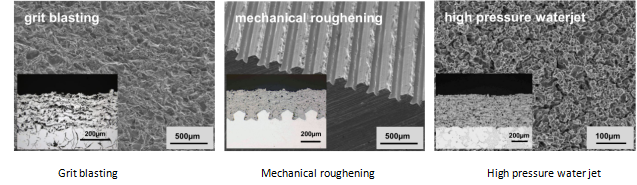

粗面化の目的は、コーティングが基材の表面に機械的に結合できるようにする表面構造を形成するために表面積を増加させ、基材に対するコーティングの機械的咬合力を増加させ、さらに表面を活性化し強化するために必要です。素材の結合力。表面粗化は、グリットブラスト、機械的粗化、高圧ウォータージェット粗化など、さまざまな方法で行われます。グリットブラストは、最も一般的に使用される粗化処理であり、すべての金属表面の粗化に適用されます。

金属表面は、サンドブラスト後に洗浄、粗面化、高反応性にすることができます。この粗面化された表面は、スプレー プロセスを適用する前に、オイルを含まない高圧乾燥空気で洗浄されます。

機械による荒加工(表面活性化)も可能です。そして、アルミの表面を一定の輪郭に成形する工程があります。これは、単軸マシニング センターと挿入切削工具を使用して行われます。これは、費用対効果の高いアプローチで特性を完成させるための 1 回限りの処理です。古い非常に研磨性の高い鋳鉄シリンダーの場合、過度の工具の摩耗と裂傷が発生し、経済的に受け入れられないことがよくありました。

高圧ウォータージェット粗化は、アルミシリンダーのみ適用可能で、鋳鉄シリンダーには適用できません。ウォーター ジェット プロセスは、高価な研磨剤を使用しません。しかし、基板表面での液体ジェットの直接使用は、表面が乾燥している場合にのみ達成されます。それでも、表面粗さの値は他のプロセスと比較して比較的低いです。

ノンシリンダー技術のキープロセスである表面粗化は、コーティングの結合強度とコーティング特性に直接影響します。そのため、シリンダーレスシリンダーブロック技術の活用にあたっては、粗面化工程に注意を払うことが重要です。適切な粗加工方法の選択は、表面の最適な活性化と生産効率を達成する上で重要です。

投稿時間: 2021 年 5 月 26 日